Produktion

des Opel GT

|

Produktion

des Opel GT

|

|

| Da

die Opelwerke in Deutschland ausgelastet waren, entschied man sich bei Opel

den GT in anderen Werke herstellen zulassen. Bei Chausson in Gennevillers Opel lieferte die Kadett-Teile die für den GT mitbenutzt wurden, in einem Baukastensystem nach Frankreich. Beim Press- und Stanzvorgang muß bei Chausson aufgrund ungewöhnlichen Wölbungen und Kurven ganz besondere Aufmerksamkeit geschenkt werden. Bei Chausson konnte man aus jahrelanger Erfahrung selbst so schwere Karossen wie den Opel GT herstellen. Opel selber hätte den GT mit dieser Karosserieform selber gar nicht herstellen können. Als erstes wurde also mit großer Sorgfalt die Bodenmontage mit mit den vorderen Seitenstreben über dem zentralen Holm, dem hinteren Rahmen, dem Getriebetunnel, der vorderen Querstrebe sowie der Sitzvorrichtung hergestellt. Anschließend wurde der Unterrahmen mit den verschiedenen Elementen wie der Stirnwand, dem unteren Luftkanal, den komplett an die gestrippte Kotflügel-Querstreben montierten vorgefertigten Radhausblechen sowie der Schrottwand im Kühlerbereich verschweißt. Aller zusammen ergibt den kompletten vorderen Unterbau der Karosse. Die Seitenrahmen der Karosserie sind auf einem separaten Montageband hergestellt worden. Dazu wurden die Innen und Äußeren Bleche der hinteren Radkästen, die A-Säule und die Windschutzscheibenträger mit den Verstärkungen sowie die Dachkantenstrebe verschweißt. Die beiden Karosserie Seitenrahmen sind mit dem Unterboden montiert, verbunden durch obere und untere Querbleche im Bereich der vorderen und hinteren Scheiben. Hinzu kommen zusätzliche Querstreben im Dachbereich. Die Arbeiten wurden auf dem sogenannten Hauptmontagegestell NR 1 erledigt. Der Zusammenbau des Untergestell sind von mehreren Messuhren auf Genauigkeit kontrolliert. |

|

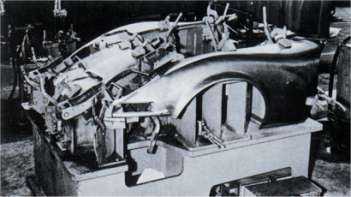

Das

Chassis Das fertig verschweißte Karosseriegerippe. Ohne Zweifel ein stabiles Chassis. |

| Die Karosserie Vorder- und Hinterteile sind auf zwei getrennten Montagebänder hergestellt worden und anschließend wurden die beiden Teile mit dem Chassis verschweißt. Zum Vorderbau gehören die beiden Kotflügel, das obere Luftleitblech samt Strebe und die kompletten Scheinwerfergehäuse samt Befestigungspunkte für die Scheinwerfer. |

|

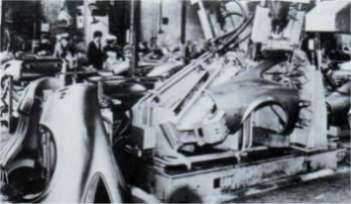

Der

Vorderbau Höchste Präzision beim Zusammenbau der Frontpartie |

| Zum Heckbereich gehören die beiden Seitenteile, das Dach, das Heckblech und das Tankblech. Die beiden hinteren Seitenteile, werden auf sechs Press- und Stanzmaschinen hergestellt, wobei die letzten beiden Arbeitsgänge die Vertiefung für die US Seitenleuchten herstellen. |

|

Der

Heckbereich Das Seitenteil in einer der sechs Maschinen |

| Das Hauptmontagegestell Nummer 2 war identisch mit dem ersten Gestell, und dient dazu das Chassis mit der Außenhaut zu verschweißen. Auch hier mußte mit großer Sorgfalt und Genauigkeit gearbeitet werden, damit die beweglichen Teile (Türen, Motorhaube und Klappscheinwerfer) anschließend Millimeter genau passen. |

|

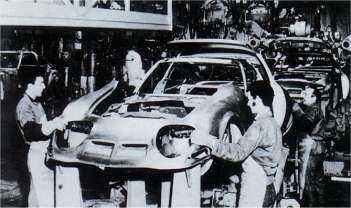

Zusammenbau

der Karosse Positionierung von Front und Heck, die wie eine Haut übergezogen und verschweißt wurden. |

| Nachdem

die Karosse verschweißt war, wurde sie in eine Reinigungslösung auf Solvent

Basis getaucht. Anschließend wurden die Schweißnähte mit einer Zinkfarbe

bestrichen. Auf den Nahtfreien Flächen bringt man einen Schutz Chromat Basis

auf. Das ganze geschieht auf einem separaten Montageband, wo die Karosserie

zuerst entfettet und getrocknet wurde, bevor sie zur nächsten Station kommt.

Dort werden die Türen und die Motorhaube eingebaut. Auch jetzt werden die

Spaltmasse der beweglichen Teile kontrolliert. Als letztes Ölt man die fertigen

Karossen mit Öl ein, damit sie beim LKW Transport nach Brissonneau & Lotz

in Crell geschützt sind. Bei Brissonneau & Lotz in Crell Selbstverständlich wurde jede eingehende GT Karosse in Crell eine Aufnahme Inspektion unterzogen. Anschließend wurden die Rohkarossen auf ein Fließband gestellt, gereinigt, entfettet und mit einer Eisen-Phosphat-Schicht überzogen. Nach dem Trocknen wurde der erste Grundierungslack aufgetragen. Am Unterboden trug man eine schaldämmende Schicht auf, die gleichzeitig als Rostschutz dienen sollte. Am nächsten Arbeitsplatz wurden die Nahtstellen mit einer Karosseriedichtmasse versehen, um eine einwandfreie Dichtigkeit zu erzielen. Nach dem Schleifen und reinigen der Karosserie, begann der eigentliche Lackiervorgang. Die Lackierung wurde in zwei getränten Lackierstraßen durchgeführt. In der ersten Lackierstraße die eine Länge von 24 Meter hatte, wurden alle innen Flächen, also Innen- und Motorraum lackiert. Hinzu kommt eine erste Lackschicht auf die äußeren Flächen. In der folgenden, etwa halb so langen Kabine wurde die entgültige Lackschicht aufgetragen. Anschließend ist der Lack bei 140 Grad Celsius in einem Ofen eingebrand worden. Nach dem Trocknet wurde die Lackschicht eine hundertprozentige Inspektion unterzogen. |

|

Die

Lackierung Ein gelber GT in der Lackierhalle. |

|

Die

Qualitätskontrolle Die Qualitätskontrolle für die lackierten Opel GT´s. |

| Nach der Inspektion erhielt jeder GT eine Laufkarte, wo vermerkt war, welche Ausstattung der Kunde bestellt hatte. Entlang des Montagebandes wo jeden Tage 85 GT´s komplett ausgestattet wurden, waren mehr als 800 Teile nötig. Die Einzelteile lagen entlang des Montagebandes in dafür vorgesehenen Kisten. Teile wie der Tank, das Armaturenbrett, hintere Stoßstangen, Windschutzscheibe und Kabelbäume sind direkt vor Ort hergestellt worden. In der eigenen Sattlerei wurde die Innenausstattung des GT´s hergestellt |

|

Endkontrolle

in Crell Nochmalige Qualitätskontrolle nach der Montage von Elektrik, Innenausstattung usw. |

| Mit

der Qualitätskontrolle nahm man es bei Brissonneau & Lotz in Crell sehr

genau. Besonders die Installation sicherheitsrelevante Teile wurden immer

wieder überprüft. Ein Regentest prüfte die fertige Karosserie auf Dichtigkeit.

Zum Schluß erfolgte noch einmal eine Überprüfung, ob das Fahrzeug auch allen

Sicherheits- und Beleutungsnormen des jeweiligen Exportlandes entsprach.

Die fertigen GT Karossen verließen jeden Tag um 19.19 Uhr das Werk und machten

sich auf dem Weg nach Bochum, wo die Endmontage des GT erfolgte. Die Endmontage in Bochum Um 12.15 Uhr lief der Zug mit den GT Karossen im Opelwerk Bochum ein. Es waren zwischen 20 und 25 Waggons mit jeweils 8 GT´s. Da Brissonneau & Lotz in Crell aber nur 80-85 GT´s am Tag herstellen konnte, wurden 80 Rohkarossen direkt von Chausson in Gennevillers nach Bochum gebracht, die dann die komplette Montage des GT übernahmen (Stand November 1969) Transportstatistik für die ersten sieben Monate |

| September 1968 | 1 Waggon | 8 Karossen |

| Oktober 1968 | 24 Waggon | 192 Karossen |

| November 1968 | 71 Waggon | 568 Karossen |

| Dezember 1968 | 176 Waggon | 1408 Karossen |

| Januar 1969 | 236 Waggon | 1888 Karossen |

| Februar 1969 | 296 Waggon | 2152 Karossen |

| März 1969 | 400 Waggon | 3200 Karossen |

| In

der Statistik ist sehr schön zu erkennen, das man Anlaufschwierigkeiten

hatte, wobei der Verkaufserfolg bei den Kunden gehörig Druck auf Opel auslöste.

Deshalb musste man auch teilweise im Opelwerk Bochum die Arbeiten von Brissonneau

& Lotz in Crell erledigen, sonst hätte man die Stückzahlen nicht erreichen

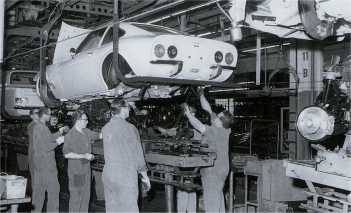

können. Die Montage der Mechanischen Komponenten einschließlich der sogenannten

Hochzeit stellte für die Arbeiter im Opelwerk Bochum keine besonderen Schwierigkeiten dar. |

|

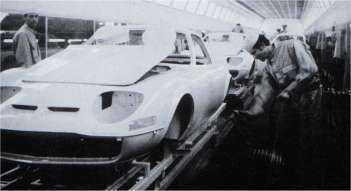

Die

Hochzeit Für die Arbeiter stellte es keine besondere Hürde dar, die Antriebsteile einzubauen. |

|

Der GT ist endlich fertig |

|

Damit konnte der GT die Straße unter die Räder nehmen!!!! |